郭宗慧,赵志刚.发展高技术 实现产业化 大力促进我国产业结构调整——中国科学院主持的部分国家高技术产业化项目介绍(三)[J].中国科学院院刊,2009,(6):659-661.

发展高技术 实现产业化 大力促进我国产业结构调整——中国科学院主持的部分国家高技术产业化项目介绍(三)

发展高技术 实现产业化 大力促进我国产业结构调整——中国科学院主持的部分国家高技术产业化项目介绍(三)

作者

郭宗慧

中国科学院计划财务局

赵志刚

中科院计划财务局项目管理处

中国科学院计划财务局

赵志刚

中科院计划财务局项目管理处

中文关键词

中国科学院;国家高技术产业化项目

中文摘要

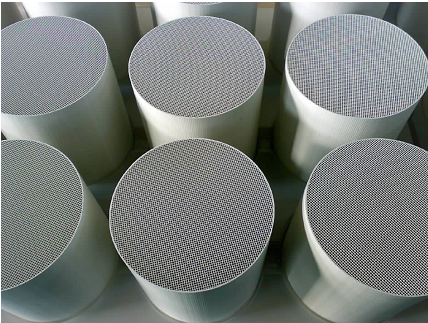

陶瓷催化剂载体高技术产业化示范工程该项目于2003年通过国家发展和改革委员会批准立项,由江苏高淳陶瓷股份有限公司和中科院上海硅酸盐所共同承担,利用上海硅酸盐所自主知识产权的蜂窝陶瓷载体制备

该项目于2003年通过国家发展和改革委员会批准立项,由江苏高淳陶瓷股份有限公司和中科院上海硅酸盐所共同承担,利用上海硅酸盐所自主知识产权的蜂窝陶瓷载体制备技术,采用连续式挤出成型、射频干燥等先进工艺,以低热膨胀系数、高孔密度、薄壁型和高强度的堇青石质蜂窝陶瓷载体的产业化为目标,建设陶瓷催化剂载体产业化示范工程,项目建成达产后可形成年产400万立升蜂窝陶瓷载体的生产能力。

1 项目的背景与意义

堇青石质蜂窝陶瓷是理想的三元催化剂载体,以堇青石蜂窝陶瓷为基体的汽车尾气净化器已成为汽车尾气净化的主流,占汽车尾气净化器市场的90%以上。但它的先进生产技术和90%的市场由美国Corning公司和日本NGK公司垄断。国内蜂窝陶瓷的研发始于上世纪80年代中期,在工艺、设备、生产规模、资金投入、产品质量等方面与国外差距甚大,产品只能用于国产低档车或在用车的环保改造。本项目以国产蜂窝陶瓷产品替代进口,理顺产品价格,降低用户成本,有助于加快我国汽车尾气控制标准的实施,打破国外技术和产品垄断,对提升我国蜂窝陶瓷技术竞争力,促进我国陶瓷产业结构调整和优化升级具有十分重要的意义。

2 项目的技术创新

该项目对堇青石蜂窝陶瓷催化剂载体材料的原料物理化学性能控制、成型技术、干燥及烧成技术进行了深入研究和改善;确定了堇青石蜂窝陶瓷工业化生产原料的物化性能要求及主要杂质钾、钠、钙等的量化指标,改善了材料的热膨胀特性;确定了堇青石蜂窝陶瓷载体的生产工艺及过程控制方法,通过改善有机添加剂,优化原料的流变特性和粉体的触变性,实现了在较低的挤出压力下取得较高成型坯体密度,有效缓解了坯体应力所导致的缺陷,提高了堇青石晶粒的定向性;确定了生产设备的选型,采用连续螺杆式基础成型、连续式射频微波干燥等生产工艺,提高了生产工艺的一致性和稳定性,以及产品的合格率;通过改善高温烧成制度,实现了全生料系统烧成的稳定性,产品成品率约85%。

3 项目的示范带动作用

该项目研制的堇青石蜂窝陶瓷产品作为催化剂载体已用于国内外汽车尾气催化净化器生产企业,如英国庄信万丰上海催化剂有限公司、无锡威孚环保有限公司、昆明贵研催化剂有限责任公司等,作为重要合作伙伴的庄信万丰上海催化剂有限公司,其母公司英国庄信万丰是全球三大催化剂企业之一,2008年1月该企业把该项目正式列入他们的合格供应商,成为国内第一家载体供应商,目前每月正常供货。

4 项目的经济和社会效益

该项目生产的蜂窝陶瓷载体经负载三元催化剂后销往汽车生产企业,已进入汽车配件市场,并成为天津夏利等车型的配套产品。同时作为热交换材料和过滤器还大量用于发电、燃烧器的节能环保领域,2008年实际销售收入为2 300万元,2009年上半年项目合同金额已达3 100万元, 取得了良好的社会效益和经济效益。

砷化镓霍尔器件高技术产业化示范工程

该项目于2003年通过国家发展和改革委员会批准立项,由北京华源科半光电子科技有限责任公司和浙江博杰电子有限公司共同承担,基于中科院半导体所自主知识产权的技术,采用高能量离子注入方法和新型工艺技术制造霍尔器件,提高器件的抗静电击穿能力、线性度和成品率,大幅度降低了生产成本,达到批量化生产的规模。项目建成后可形成年产1亿只砷化镓霍尔器件的生产能力。

1 项目的背景与意义

霍尔器件是磁电转换器件,是半导体磁传感器中最成熟、产量最大的产品。随着微电子技术的发展,以微机械加工和大规模集成电路技术为代表的高新技术市场化,把霍尔传感器产业化推向了新阶段。国际上对霍尔器件的年需求量约为60多亿只,其中砷化霍尔器件约占30%。目前国内使用的砷化镓(GaAs)霍尔器件产品绝大多数来自国外,国内生产厂家主要是对国外芯片进行后封装,无自主知识产权。引进具有国内自主知识产权的砷化镓(GaAs)霍尔器件生产技术,使其达到规模化和产业化的程度,对振兴民族工业,促进国民经济和国防事业的发展具有重要意义。

2 项目的技术创新

该项目为提高生产效率、降低生产成本,规模化生产采用4英寸砷化镓(GaAs)基片,通过大量量产工艺试验摸索出适合4英寸基片的工艺条件,并对已有的工艺文件进行增补和修订。在国内首次采用高能量离子注入方法,成功生产出高性能,低成本的砷化镓(GaAs)霍尔器件,技术指标优良,管芯成品率可达70??—80??,成本大幅度下降,为产品规模化生产提供了保证。生产出的砷化镓(GaAs)霍尔器件具有温度特性优良,输出电压线性好,输入阻抗高,低失调率,V0时漂小等优点,各项技术指标均处于国内领先水平,有些关键指标(如器件的低失调率和灵敏度)处于世界领先地位。

3 项目的示范带动作用

该项目占地面积54.10亩,建筑面积12 341平方米,购置生产设备236台(套),满足了生产需要。项目承担单位从2005年开始进行设备选型、采购及安装调试,重点开展生产工艺流程管理,并按照ISO9001质量体系要求组织生产,2007年底完成项目建设,经试生产,各部分生产设备运行正常、工艺稳定,达到了设计生产要求。项目采用中科院半导体所自主知识产权的技术,研发出5种典型砷化镓霍尔器件产品,起到了高科技产业化示范作用。

4 项目的经济和社会效益

该项目现在已经投放市场的砷化镓(GaAs)霍尔器件共有5个规格的品种,市场的营销推广反馈良好,已和多家具有一定规模的元器件经销商建立了合作关系;在电流传感器市场,已进入了国内排名前两位的企业;在无刷直流电机市场,已进入了二线和三线厂商,一线厂商(如DELTA、SUNON、AVC、ADDA、富士康等)也进入产品认证后期,目前已有销售合作单位69家,意向订货量已近5 000万只。