化工过程模拟与虚拟过程工程

Chemical Process Simulation and Virtual Process Engineering

Chemical Process Simulation and Virtual Process Engineering

作者

杨 宁(多相复杂系统国家重点实验室(中国科学院过程工程研究所) 北京 100190)

葛 蔚(多相复杂系统国家重点实验室(中国科学院过程工程研究所) 北京 100190)

王 维(多相复杂系统国家重点实验室(中国科学院过程工程研究所) 北京 100190)

葛 蔚(多相复杂系统国家重点实验室(中国科学院过程工程研究所) 北京 100190)

王 维(多相复杂系统国家重点实验室(中国科学院过程工程研究所) 北京 100190)

中文关键词

过程工程,过程模拟,多尺度,介尺度,云计算,虚拟过程工程

英文关键词

process engineering, process modeling, multiscale, meso scale, cloud computation, virtual process engineering

中文摘要

过程工程是研究物质转化过程中共性规律的工程科学。实现物质转化需经历从小试、中试到工业大规模装置的逐级放大过程,其放大和调控非常复杂,是过程工程的瓶颈问题。过程模拟为认识过程的复杂性、加速工艺的设计和过程放大提供了可能。目前实际模拟预测能力增长很缓慢,与计算机硬件的飞速发展形成鲜明对比。这是由于过程工程的复杂性来源于多尺度结构,其核心问题是介尺度。解决这一问题的关键在于发展多尺度模拟方法,在问题、模型、软件和硬件4个层面同时考虑多尺度结构,并保持层面间的一致性,建立新的多尺度超级计算模式。应用这一新型超级计算模式,通过多尺度云计算网络,实现过程工程的实时模拟,是过程模拟未来发展的必然趋势。化工过程模拟将进入虚拟过程工程新时代,这必将为传统的过程工程研发模式带来深刻的变革。

英文摘要

Process Engineering, as a branch of engineering science, concerns the commonness in the processes of physical, chemical and biological conversions. Scale-up and optimization of these processes from lab scale to pilot scale and ultimately to commercial scale is fairly complicated and therefore a bottleneck in process engineering. Process simulation offers the possibility of understanding the system complexity and fastening the design and optimization. In contrast to the rapid development of computer hardware, capability improvement on model prediction lags very much. This is due to the limited understanding on complicated multi-scale structure in which meso-scale still remains a challenging issue. To bridge the gap, the multi-scale structure must be embodied in modeling and simulation simultaneously for the four different levels, namely, problems, models, software and hardware. The consistence in these four levels on description of multi-scale structure may lead to a multi-scale super-computation par

1.1 什么是过程工程

人类的美好生活离不开坚实的物质基础,而人类赖以生存的绝大多数物质,如食品、材料和能源等都需要经历物质的化学和物理转化过程才能获得。例如,美味的冰激凌是以牛奶或乳制品及蔗糖为基础原料,加入乳化剂、稳定剂、香料和其他材料,经混合、杀菌、均质、熟化、凝冻、成型、硬化等加工过程制成的。又如,交通运输离不开汽油和柴油,而催化裂化是生产汽油和柴油的重要工艺,在一定温度和压力下重质原料油在催化剂的作用下发生裂化反应,才能转变为裂化气、汽油和柴油。这些过程都涉及物质在装置或者反应器单元内的动量、质量和能量传递,要保证产品的质量和实现规模化生产,就必须对传递过程进行合理的控制和优化。例如,为保证冰激凌的口味,要在其中混入一定量的以微小气泡状态存在的空气,通过合理控制凝冻时间和搅拌装置的设计和操作参数,使混入的空气量和气泡尺寸分布达到口感的要求[1]。催化裂化发生在流化床反应器内,催化剂颗粒的空间浓度分布和油气的停留时间是影响产品质量的重要因素,这对反应器的设计和操作都提出了较高的要求。实际上,过程工业中实现物质转化一般都要经历从实验室小试、中试,最后到工业大型生产装置的逐级放大过程,其设计和调控十分困难,成为解决当前能源、资源和环境危机的一个瓶颈问题(图1)。

因此,过程工程是研究物质转化过程中共性规律的科学。它研究不同规模层次上物质和能量的转化和传递规律,将化学家在实验室内完成的化学反应,通过对物质、能量、信息转化和传递过程的深入理解,应用合理而经济的技术手段,转变为现实的生产力,是一门工程中的科学。

1.2 过程工程的范围和特点

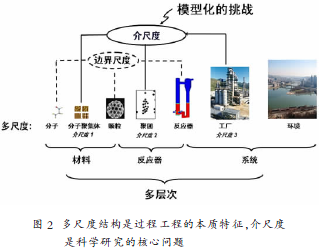

过程工程并不局限于传统的化学工程,还涉及能源、资源、生物、材料、冶金、食品和环境保护等多种工业过程。虽然这些工业过程各自的原料、生产工艺和产品各不相同,但其共性规律相似,都涉及对物质转化规律的认识和调控,因此都属于过程工程的科学范畴。传统的化学工程经历了两个发展阶段,第一个是20世纪20年代提出的单元操作,以化工过程的现象特征分类,如精馏、吸收、结晶、干燥等;第二个是50年代提出的传递过程,从动量、质量和热量传递的角度研究化工生产中的物理变化过程。这反映了人类认识自然的逐步深化过程,即由表及里、由现象到本质。近20年来,随着研究的深入,人们逐渐认识到过程工程中普遍存在着多尺度的结构,其核心在于介尺度[2],如图2所示。

#$TAB在过程工程中,反应器和过程的设计、调控依赖于对多尺度结构量化的认识。过程工程跨越了从反应物分子、催化剂颗粒到单个化工设备、工厂全系统乃至整个环境之间广阔的时空多尺度,结构变化多端。如何对这些过程的内部结构进行调控和优化,实现工艺的清洁、高效和低能耗,是过程工程科学的挑战性难题。解决这一问题的关键是科学地理解和调控介尺度结构。在图2中,分子、分子聚合体和颗粒构成了过程工程的原料基石,即材料工程;颗粒、颗粒聚团和反应器构成了过程工程的核心要素,即反应器工程;而反应器、工厂和环境构成了过程工程的终端输出层,即系统工程。各层次内的所有元素组成了整个过程工程系统中丰富多彩、变化多端的多尺度结构,这正是系统复杂性的根源。

在图2中,分子、颗粒和反应器处于多层次结构的边界,现有的化学和化学工程理论已对这些边界尺度有较为深入的研究。实际上,过去几十年来科学技术的进步和突破都是在边界尺度发生的。但目前对处于边界尺度之间的介尺度仍然缺乏了解,如分子聚合体、颗粒聚团和工厂尺度。例如,骨骼和牙齿的化学组分都是羟基磷灰石,但对于这些具有相同化学组成的材料,由于其介尺度结构不同,就形成了具有不同功能特性的人体组织或者器官。如何调控介尺度结构,制备我们希望得到的功能材料,正是当前材料过程工程的研究热点之一。又如,人们对单颗粒的流动、传质和传热现象及机理已经有着较为深入的认识,这些知识甚至可以在普通化工原理的教科书上找到;人们对反应器层次也进行了大量的实验测量和理论分析研究,但对介于这两者之间的颗粒聚团及其效应的认识还远未成熟。从20世纪80年代开始,中科院过程工程所对颗粒聚团的研究逐渐深入,认识到反应器的理论分析和计算机模拟过程中,必须考虑颗粒聚团对动量、质量和热量传递的影响[3]。

2 过程模拟的意义

广义地讲,过程模拟涵盖了针对催化剂、材料和生物构效关系的量子化学计算和分子模拟、针对设备和反应器内流动、传递和反应的计算流体力学模拟,以及针对工厂全系统的流程模拟等几大类。过程模拟服务于过程工艺的放大和调控过程,是认识过程复杂性本质的有力手段[4]。过程模拟的意义包括以下几方面。

2.1 获得实验难以测量的量

尽管近年来一些高级测量技术,如激光粒子图像测速仪、计算机断层层析成像、磁共振成像等,被用于工艺开发过程,但由于这些设备各有其优缺点和局限性,尚不能完全用于测量实际过程的多相复杂流动。通过模拟技术,可以获得实验难以测量甚至无法测量的物理量。

2.2 理解过程的物理和化学本性

通过模拟计算,可以了解过程的物理和化学本性。一方面,过程模拟需要建立合理的模型,这本身需要透彻理解过程的物理和化学本性,即过程的控制因素,而这正是过程模拟的难点之一;另一方面,可以通过小尺度的直接数值模拟手段来复现和解释上一级尺度的现象,而不需要对上一级尺度进行建模。例如,在煤炭燃烧和金属矿物的火法冶金过程中,矿物颗粒随同气体从顶部的喷嘴或者分布器进入反应器,如果气体不能有效地分散颗粒,或者颗粒不能很好地和气体混合,颗粒可能形成聚团。在燃烧过程中,颗粒聚团将未反应的矿物颗粒包裹,可能在床层底部形成未反应的生料层,这显然不利于反应器的燃烧效率。如果我们能通过直接模拟跟踪单个颗粒的运动,从单个颗粒尺度上精确描述颗粒在流场中的受力以及颗粒受热后的粘附作用力,获得每个颗粒周围的精确流场,就可能找到颗粒形成聚团的微观和宏观物理原因,进而通过调整喷嘴或分布器的结构及反应器操作参数、入料性质等手段,抑制甚至消除这种现象,实现对反应器的优化控制。

2.3 加速和优化工艺的设计和放大过程

老工艺的技术改造和新工艺的开发需要很长的开发周期和成本,经历从小试、中试到工业示范装置的逐级放大过程。从原则上讲,如果过程模拟具有足够的预测精度,就可以有效地辅助技术人员的设计开发过程,甚至替代实验室小试和中试。

2.4 过程的实时模拟与控制

如果过程模拟具有足够的速度,我们可以实现对整个工艺过程乃至工厂、环境的实时模拟和控制,这应当是过程模拟的终极目标和梦想。届时在实验室里,我们可以通过模拟很快设计出具有特定功能的材料;在生产中,一旦原料组成或者市场需求发生变化,通过计算机模拟很快获取相应的工艺对策,我们可以在线模拟并控制生产这些材料的设备和工艺流程。

3 过程模拟的现状和挑战性课题

近年来,社会的发展对过程工程提出了更高的要求,如清洁、高效和低能耗。大量的旧工艺需要改造,新工艺不断涌现。实际的工艺开发过程对过程模拟有很强的需求,希望通过过程模拟为新工艺的开发寻找可能的优化方向;同时,计算机硬件正飞速发展,这就使过程模拟成为一个研究的热点领域。然而,过程模拟技术不同于计算机模拟的其他领域,如航空航天、天气预报等,还处于发展阶段,远未达到成熟的程度。这是由于过程工程中处理的对象很复杂,往往涉及多相复杂流动以及相界面间的质量传递和反应,而且过程工程中的多数系统具有非线性非平衡的特性,常规的适用于平衡体系的方法不再适合过程工程的模拟。

另一方面,计算机硬件在过去的30年中得到了飞速发展,世界各国在超级计算机的制造方面展开了激烈的竞赛。但对于实际应用领域,特别是具体到过程工程,这种计算机硬件的飞速发展并没有带来实际模拟预测能力的大幅提升。相对于计算机硬件的发展,实际模拟预测能力发展缓慢,二者之间的差距日益明显,如图3所示。造成这种差距的根源有两方面,一方面,过程工程中的问题大多具有复杂的多尺度结构,目前我们对物理问题的理解还不深入,现有的模型和软件没有考虑或者准确描述多尺度结构[5];另一方面,现有的计算机硬件尚未有针对性地考虑实际物理问题的多尺度结构,计算机体系结构仍然为单一尺度的设计。

认识到多尺度结构是过程工程的本质特征,介尺度结构是过程模拟的挑战性难题,中科院过程工程所自20世纪80年代以来在国际上率先开始了多尺度模拟方法研究的探索,如图4所示。针对气固流化床反应器内存在的颗粒团聚物现象,发现系统内部存在两种控制机制,而系统的稳定性条件在数学上可以表达为两种控制机制互取条件极值,据此提出了能量最小多尺度模型(EMMS)[3]。随后,这种方法被用于其他系统,如湍流和气液固系统,纳微流动、乳液、颗粒流和蛋白质折叠等领域,逐渐扩展为一种耦合变分特性的多尺度方法。1993年提出的拟颗粒模拟是一种微观尺度的直接数值模拟方法,将连续的气体用离散的粒子来表达。拟颗粒模拟的计算结果验证了气固复杂系统中在介尺度上存在着稳定性条件。

近年来,该方法和计算流体力学结合,被用于石化、冶金、能源等领域实际工业过程的模拟计算。与此同时,对于过程工程这种复杂系统,必须考虑问题、模型、软件和硬件的相似性,在这4个层面上反映和体现多尺度结构,从而可以定义一种新的计算模式,即“多尺度计算模式”。在这种计算模式中,宏尺度和介尺度行为用稳定性条件描述,而微尺度行为用离散模拟描述。该模式兼顾了模拟的精度和效率,在此基础上可以开发出新一代高效能、低成本的新型超级计算应用系统,可以更有效地服务于过程模拟。

4 过程模拟的未来——多尺度云计算与实时模拟

基于以上这些对于过程工程复杂系统的认识和理解,未来的过程模拟研究必须要在问题、模型、软件和硬件4个层次及其结构一致性方面取得突破,才有可能缩短计算机硬件和实际模拟预测能力之间的巨大差距,真正服务于实际的工业过程。遵循这一思路,中科院过程工程所从应用需求出发,基于长期在多尺度模拟方法及计算技术方面的积累,2010年建成了一套“高效能低成本多尺度离散模拟超级计算应用系统”[6]。该系统将图形处理单元GPU和传统的中央处理单元CPU有机地结合在一起,根据问题的多尺度结构,在不同尺度上应用不同的处理单元,在计算机体系结构的设计上体现了多尺度的思想,为解决当前过程工程的挑战性问题提供了有力的研究手段。目前,该系统已在中科院的10个研究所得到推广,初步形成了超级计算分布式网络。可以预想过程模拟的未来,应用多尺度计算模式设计超级计算机的体系结构,分布在不同位置的超级计算集群形成云计算网络。针对不同问题开发的多尺度模型和软件在这一系统内运行,而系统可以自动地根据模型和软件描述的多尺度结构分配不同的处理单元和计算机硬件设备,甚至调用云计算网络中处于不同位置、不同规模的超级计算集群,从而实现过程工程的实时模拟和虚拟过程工程,这必将为传统的过程工程研发模式带来深刻的变革。