航空发动机被誉为现代工业“皇冠上的明珠”,其制造水平代表着一个国家的科技、工业和国防实力。我国花费超1 200亿元人民币的资金实施航空发动机和燃气轮机(简称“两机”)等重大专项,举全国之力突破核心技术。现有加工手段易导致航空发动机关重件出现各种制造缺陷,对发动机的性能和寿命产生致命影响,致使飞机事故频出(80%跟叶片断裂有关),研发几近停滞。在航天领域,卫星电推进器等关重件存在着微米级加工精度、高表面质量、大幅曲面薄壁结构等极端制造瓶颈,极大影响了航天飞行器的性能、寿命及可靠性。

项目团队在国内率先利用超快激光极端制造技术解决新型超高温单晶材料和高精度复杂微结构制造难题,并在国内率先实现了航空发动机高压涡轮叶片气膜孔及卫星电推进器流量控制板等关重件极端加工技术的突破,成为我国航空发动机性能、寿命提升与发展的革命性技术,甚至是新一代更高性能发动机极端制造的唯一手段。

作为我国高端装备制造技术重点发展方向,“超快激光精密极端制造”被列为《中国制造2025》重点发展方向,是国家大型飞机(简称“大飞机”)和“两机”等专项的重要支撑技术。

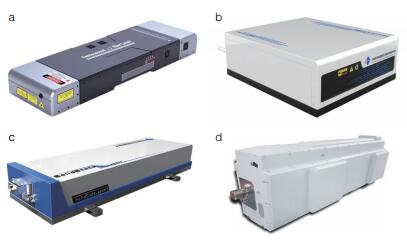

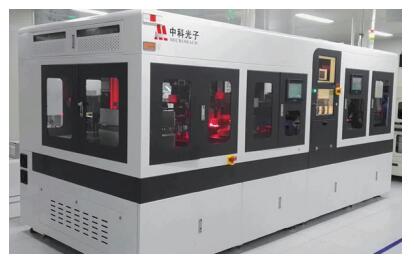

取得的进展中国科学院西安光学精密机械研究所(以下简称“西安光机所”)在科技部重大科学仪器专项、中国科学院科研装备研制项目等支持下,攻克了一批核心技术、关键工艺及系统集成技术,在国内率先研制出系列化超快激光极端制造设备(图 1),并在航空、航天、电子、汽车、医疗等领域实现了重大示范应用。突破了传统加工方式(如电火花、长脉冲激光)加工关键零部件存在微裂纹、重铸层等制造缺陷,实现了多种材料表面完整性良好的高精度微结构加工(粗糙度Ra ≤ 0.2 μm,尺寸精度±2 μm,定位精度±5 μm),对提升我国激光加工产业的发展具有重要的战略意义。

|

| 图 1 第二代超快激光极端制造设备,可满足各领域对超精细冷加工的制造需求 (a)四轴超快激光微孔加工设备;(b)五轴超快激光微加工设备;(c)心脏支架飞秒激光高精细加工装备 |

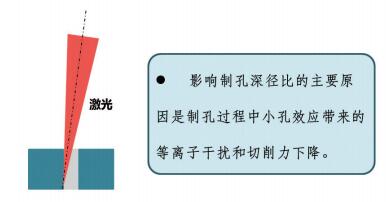

(1)工业化飞秒激光器。成功研发适用于工业化复杂应用环境、平均功率分别为6 W、10 W、15 W、20 W的系列化飞秒激光器(图 2),其中平均功率为20 W的工业化飞秒激光器经国家机床产品质量监督检验中心(山东)检测,部分性能达到国内先进水平。

|

| 图 2 所研制的工业化飞秒激光器 (a)—(d)平均功率分别为6 W、10 W、15 W、20 W |

(2)飞秒激光设备整机。成功研发出适用于航空、航天、电子、汽车等领域的系列化飞秒激光加工设备,并实现设备的“模块化生产—质检—装配—测试”全流程工程制造,具备年产20台飞秒激光设备整机的生产能力。

(3)成果示范应用情况。通过在中国航发沈阳黎明航空发动机有限责任公司、西北工业大学、中国一汽无锡油泵油嘴研究所等单位的示范应用,解决了单晶双层壁涡轮叶片气膜孔无重铸层、微裂纹、再结晶等加工难题;实现了CMC-SiC复合材料无毛刺、撕裂、纤维拔出等高质量加工,为新一代航空发动机寿命及推重比显著提升提供强有力的支撑;解决了柴油发动机高压共轨系统中喷油嘴喷孔加工存在毛刺多、锥度不可控、表面光洁度差、喷孔几何尺寸精度一致性差等缺陷,显著提升了燃油燃烧效率,为我国排放标准由欧四向欧五、欧六发展奠定坚实的技术基础。

核心、共性关键技术 超快激光器——实现无热化精密加工的核心动力提出基于CFBG温度调谐特性的色散调控方法,实现基于大模场棒状PCF的飞秒光纤激光系统26 W最高功率输出(图 3),最大能量130 µJ,稳定性达0.42%,光束质量M2 < 1.3,突破了高精度智能化控制技术,成功研制出应用于航空航天发动机极端制造的工业级高功率飞秒光纤激光器。

|

| 图 3 平均功率为26 W全光纤飞秒激光器 |

独创高精度三维可编程异型微结构扫描成形技术,突破了多种材料复杂微结构及复杂曲面加工的关键技术及工艺方法,在国内率先研制出可实现超高精度扫描(精度优于±2 μm、锥度在±3°内精确可控)及小尺度异型微结构加工(孔型为圆孔、水滴孔、簸箕孔、燕尾孔等,最小孔径Φ50 μm)的复合光束扫描模块(图 4),解决了我国航空发动机精密制造“能设计、无法实现”的困境。

|

| 图 4 复合光束扫描模块 |

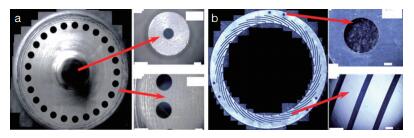

激光微加工理论上可以实现较大深度、不同锥度微结构的高精度加工,但针对实际应用中的不同形貌和质量要求的控制却非常困难。该项目针对气膜孔加工过程中的“小孔效应”(图 5)对制孔效率的影响规律,提出基于路径规划和辅助气流随机调整的高深径比制孔工艺方法,创造性地采用实时束径技术及等离子体流场控制技术,实现深径比≥ 20 : 1的高品质超深微孔制造,解决了叶片气膜冷却孔的全覆盖加工难题。

|

| 图 5 “小孔效应”对深径比的影响 |

(1)某国产大飞机发动机重大示范应用。攻克高压涡轮叶片气膜孔极端制造瓶颈,完成某国产大飞机发动机多批次高压涡轮叶片加工(图 6),显著了提升了发动机寿命,使得我国航空发动机设计、制造及国产化进程步入全新的发展阶段。为国产大飞机换上“中国心”打下坚实基础。

|

| 图 6 批量加工的某型号单晶涡轮叶片 |

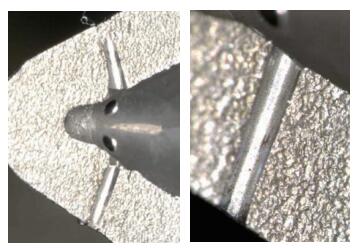

(2)航空发动机关键构件。完成某国产大飞机发动机燃油喷嘴喷孔、某型无人机指尖封严片(图 7)批量加工,解决传统加工方式存在重铸层、精度低等重大缺陷难题,各项指标优于电火花等传统制造方式。

|

| 图 7 某型号发动机燃油喷嘴喷孔(a)及封严片(b)加工 |

研发的汽车类飞秒激光加工设备在中国一汽无锡油泵油嘴研究所、福建省莆田市中涵机动力有限公司进行示范应用,解决了喷油嘴喷孔加工过程中毛刺多、锥度不可控、表面光洁度差、喷孔几何尺寸精度一致性差等缺陷(图 8),显著提升了燃油燃烧效率,推动我国高压共轨喷油嘴喷孔向更小孔径、更高喷射压力的趋势发展,为我国排放标准由欧四向欧五、欧六发展奠定技术基础,支撑了新型柴油发动机的节能减排。

|

| 图 8 加工的喷油嘴喷孔 |

依托成熟的“西光模式”,推动科学技术的成果转化。2015年先后孵化西安中科微精光子制造科技有限公司、深圳中科光子科技有限公司,形成了高端代加工服务、定制化产品服务、标准化产品销售等产品组合协同发展的商业模式。研制的系列化设备在航空、航天、电子、汽车等领域已获得重要应用,为电子行业提供指纹模块切割智能化全套产线(图 9)6条,主要客户包括华天、立讯、信利等单位,销售设备40余台,代加工8万余件。

|

| 图 9 指纹模块切割智能化全套生产线 |

项目团队研发的平均功率为20W的工业化飞秒激光器,部分指标达到国际先进水平;研制的飞秒激光设备实现了航空航天发动机关重零部件表面完整性良好的微加工,填补了国内空白,解决了单晶双层壁涡轮叶片气膜孔无重铸层、微裂纹、再结晶的加工难题,为新一代航空发动机寿命及推重比显著提升提供强有力的支撑。

——范滇元,中国工程院院士,中国科学院上海光学精密机械研究所研究员,深圳大学光电工程学院教授